flow製造の流れ

含油軸受ができるまでの製造の流れをご紹介いたします。

1 混合

複数の金属粉末を混合機で混ぜ合わせます。金属粉末には鉄、銅、ステンレスなど、さまざまな種類が存在し、原料として使用できる金属粉末は基本的にどんな金属でも可能であり、その割合も求められる特性に合わせ自由に選定できます。

2 成形

混合された金属粉末を金型に詰め込み、プレスで圧力をかけて固めます。この工程は「成形」と呼ばれ、固めたものを圧粉体と呼びます。高精度で同じ形状の製品を大量に作ることができます。

3 焼結

圧粉体を焼結炉で焼く工程を「焼結」と呼び、焼いたものを焼結体と呼びます。圧粉体は金属粉末同士が結合されていませんので、高温で焼くことで、金属粉末同士が結合し、製品の強度が向上します。

4 サイジング

焼結体を金型に押し込み、所望の寸法にプレスで圧縮する工程を「サイジング」と呼びます。焼結による歪みを補正し、正確な寸法を得るために行われます。この工程では粉末冶金軸受の内径から油を出すための油孔の調整も行います。

5 含浸

真空ポンプを使用し製品内の空隙から空気を排除し、代わりに潤滑油を注入する工程が「真空含浸」です。この工程で含油率と呼ばれる空孔中の潤滑油の量が決まります。一般的な含油軸受製品は含油率が18%以上となります。

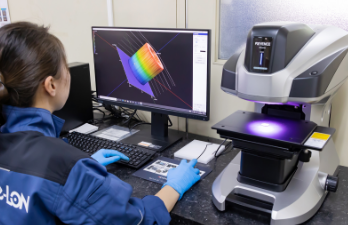

6 最終検査

製品がお客様の要求を満たしているかどうかを最終的に確認する工程が最終検査です。